合全药业高级主任、流动化学技术平台负责人杨洪伟博士基于ICH Q13剖析连续化生产的发展及趋势。以下为编译内容:

创新技术驱动行业发展,不少业界的观点认为连续化生产(continuous process)相比传统间歇生产(batch manufacturing)更有可能解决原料药开发中的效率及灵活性方面的挑战,从而被备受关注。2002年,美国FDA发布Pharmaceutical Current Good Manufacturing Practices for the 21st Century,倡议制药行业基于科学和风险控制的角度采用创新制药技术,鼓励进行质量源于设计(QbD)研究以及新技术应用,如过程分析技术(PAT)、连续化生产等,以此促进制药现代化和提高药品质量。

药监机构的支持对创新技术的应用有显著的推动作用,但连续化生产的应用普及却有待进一步提升。目前行业内主要以传统间歇生产模式进行原料药生产,连续化生产技术若要进一步发展离不开各企业在仪器设备、分析技术(如PAT)、生产技术培训等方面加大投入。总体来说,具备改善工艺、提升产品质量和满足个性化开发需求特点的连续化生产工艺,生物制药企业对其关注热度不减。

一

法规指南,引航新技术发展

ICH正在制定的Q13, Continuous Manufacturing of Drug Substances and Drug Products 指南,对连续化生产的发展具有重要推动作用。

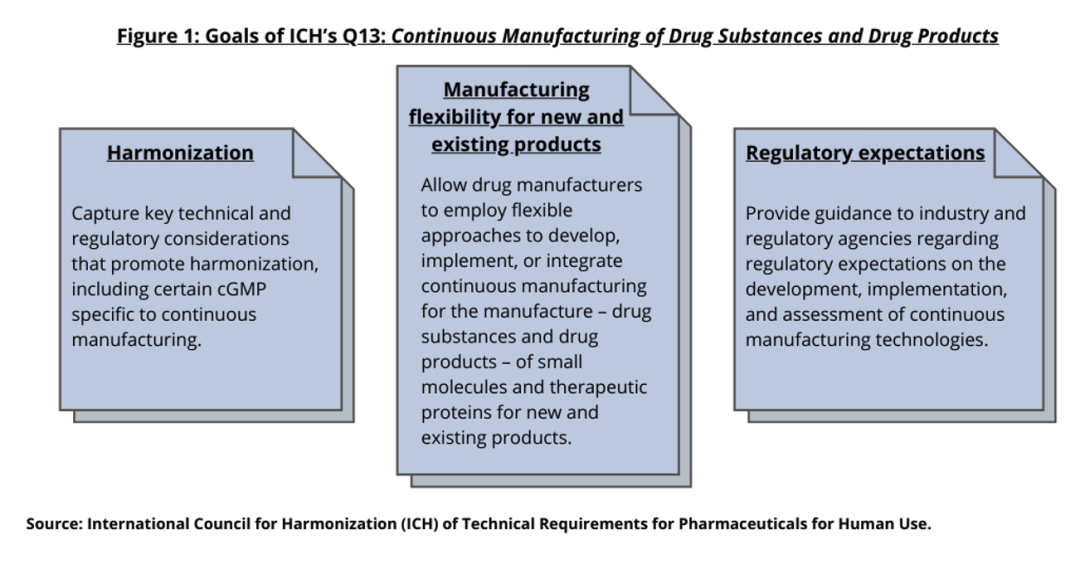

2018年,ICH首次批准制定关于连续化生产的指南,计划于2021年完成草案并公开征求意见,并于2022年11月发布。ICH Q13旨在解决几个主要问题(见图1):

■ 协调统一关键技术和监管因素,包括某些专门针对连续化生产的cGMP要素;

■ 推动药品生产的灵活性,促进连续化生产在原料药和制剂工艺开发领域的应用,并用于小分子或蛋白制品的全新及现有疗法开发;

■ 为行业和监管机构提供指导,说明应用连续化工艺进行原料药和制剂的研发及生产的监管期望;

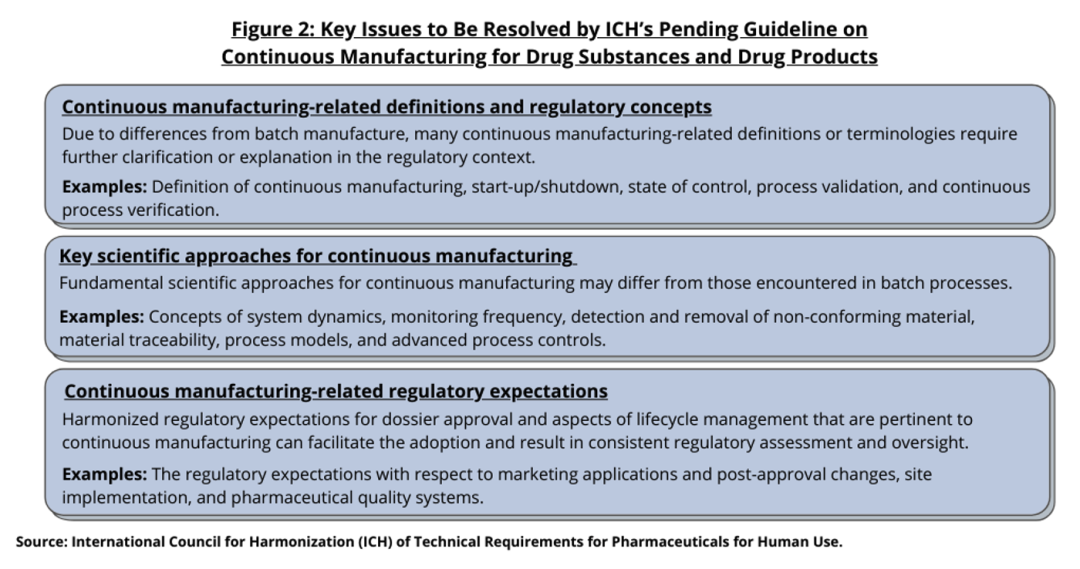

概括地讲ICH Q13将解决:连续化生产的相关定义及法规指导、关键的科学方法、以及法规期望(详见图2)。

ICH Q13的实施情况将视ICH组织内各监管机构对指南的采纳情况而定。2019年FDA发布连续化生产的质量考量草案(Quality Considerations for Continuous Manufacturing),明确了关键的质量考量因素,并就基于连续化工艺进行开发生产的小分子口服固体药物的NDA/ANDA申请,以及补充NDA/ANDA申请,提供明确的关键质量因素考量并给出建议。

该草案一定程度诠释了FDA目前对连续化生产的考量,并从监管角度给出实际应用层面可能遇到的问题及意见。比如,一些企业担心使用新的连续化生产技术会影响FDA审评药品的时间,以及从间歇生产变更为连续化生产时的监管风险及要点等。目前FDA也正在参与ICH Q13指南制定,其关于连续化生产的最终指南目前也仍在考虑中,预计发布时间不早于ICH Q13发布。

二

连续化生产应用场景:小分子原料药工艺开发与生产

为更直观地了解该技术在工业界的发展,合全药业高级主任、流动化学技术平台负责人杨洪伟博士分享了来自工业界的观点。

Q

根据你的经验,制药公司通常会将连续化生产应用于哪些类型项目?主要是新药项目,还是现有产品?应用该技术的公司数量如何,它们是倾向于小批量项目还是潜在的大规模项目?

杨洪伟博士:目前,制药公司主要把连续化生产作为现有生产的良好补充,并用于解决一些项目中的技术难题。主要的应用场景是放大在传统间歇生产模式下具有显著安全风险的反应,例如涉及剧毒或爆炸性试剂/中间体的反应。也有一些药企会借助连续化生产实现新的工艺窗口,比如应用在一些需要在高温、高压下进行但需采用低沸点溶剂的反应中。同时,制药公司对于采用连续生产放大光化学、电化学等绿色化学反应也表现出极高的兴趣。此外,连续化生产也被认为是降低API合成工艺放大效应的有效工具,尤其是涉及不稳定的中间体或者产品的反应。

目前连续化生产技术更多的应用于新药。针对已经上市的药品,从传统的间歇工艺转变为连续生产将涉及注册变更,不仅会产生额外的成本,而且需要针对工艺变更带来的监管层面的风险进行系统的评估,因此评估连续生产技术的应用会更为谨慎。

至于项目的体量,合全大多数流动化学项目仍然处于早期阶段,目前只需小批量生产支持毒理以及早期的临床研究。不过项目管线中也有多个流动化学项目已经从早期阶段进入商业化阶段,每年生产规模达数十吨级别。

Q

从成本以及技术角度看,连续化生产/流动化学的潜在优势是什么?以及潜在挑战是什么?

杨洪伟博士:对于早期阶段项目,流动化学的主要技术优势在于,能够赋能某些采用传统间歇模式不能进行生产或者具有显著方法效应的反应,以快速供应毒理以及临床试验所需要的化合物,并避免由于需要重新设计合成路线而产生的额外成本。另外,连续生产设备占地面积小、可移动以及模块化的特点,可以极大的加快原料药生产工艺在不同工厂以及国家之间的转移,从而提升原料药供应链的稳健性。

成本角度考虑,早期阶段由于开发流动化学工艺所需要的资源以及建设连续生产设施所需要的资金与时间投入,优势并不明显。但随着项目进入后期以及生产量增大,这些初期的投入将逐渐被应用连续化生产技术次数所带来的收益所抵消, 并最终体现相对于传统间歇生产方式的成本优势。这些收益包括提高收率,降低昂贵试剂以及催化剂用量,提高产能,降低人力资源成本以及避免批次失败等。

潜在挑战则可能源于技术和监管方面。在技术层面,连续化生产对材料输送系统的稳健性要求极高,目前为止,仍然比较缺乏可以可靠处理特定种类物料(如固体、悬浮液、高粘性材料等)的进料系统。在监管层面,虽然包括FDA、EMA都已经相应发布了指导文件,但在实际项目中的实施经验仍比较有限,因此需要将实践过程中获得的新发现、新问题及时地与药监机构进行交流互动,以对指南中的内容进行不断的完善与更新。

Q

行业内原料药生产模式仍是基于传统间歇模式生产的,您如何看待现在和未来几年内连续化生产的发展?怎样才能进一步推动连续化生产在行业中的应用?

杨洪伟博士:短时间内,原料药的生产方式尚难以实现从传统间歇生产模式向连续化生产模式的完全转变。采用间歇模式与连续生产的复合方式更为现实,例如可以在特定的项目和单元操作模块中应用连续化生产,以解决一些传统间歇工艺无法解决的技术难题。随着连续化生产设备和在线分析设备的进步,以及整个行业在连续生产领域经验的不断积累,该创新技术将在药品生产中发挥更大的作用。

基于一体化全方位平台性质,CDMO企业在推动连续化生产技术的应用方面将发挥重要作用。得益于丰富的经验,强大专业知识储备,以及多样化的客户项目,面对不同合作伙伴的各类连续化生产项目时可以不断积累专业经验,从而极大地提高连续生产工艺开发以及工艺转移的效率。

此外,CDMO企业丰富的项目组合可以保证连续生产设施的高利用率,使初期技术开发以及设备投资被不同客户的项目所稀释,从而减小单个客户在原料药生产中应用连续化生产的成本压力,并且能够将应用连续生产所带来的成本优势前移至生产量小以及早期的项目,从而助力该创新技术在整个行业的推广。

四川省医药保化品质量管理协会党支部召

按照省市场监督管理局社会组织联合..关于举办2026年度四川省药品生产企业质

各药品生产企业: 2026年是我国..四川省医药保化品质量管理协会召开第七

2025年12月17日,四川省医药保化品..协会党支部组织党日主题学习会

协会党支部组织党日主题学习会 --..关于相关收费标准的公示

根据四川省医药保化品质量管理协会..协会党支部组织党日主题学习会

协会党支部组织党日主题学习会 --..