近年来江苏省化工行业生产事故多发,安全生产形势严峻——江苏省应急管理厅发布的《本质安全 诊断治理基本要求》(苏应急 53 号)提出的生产“全流程自动化”要求,对原料药生产企业提出不 小的挑战。本文对于原料药生产全流程自动化实施过程中的一些要点进行分析,以供制药企业、设 计单位、施工单位或者其他相关单位专家学者参考。

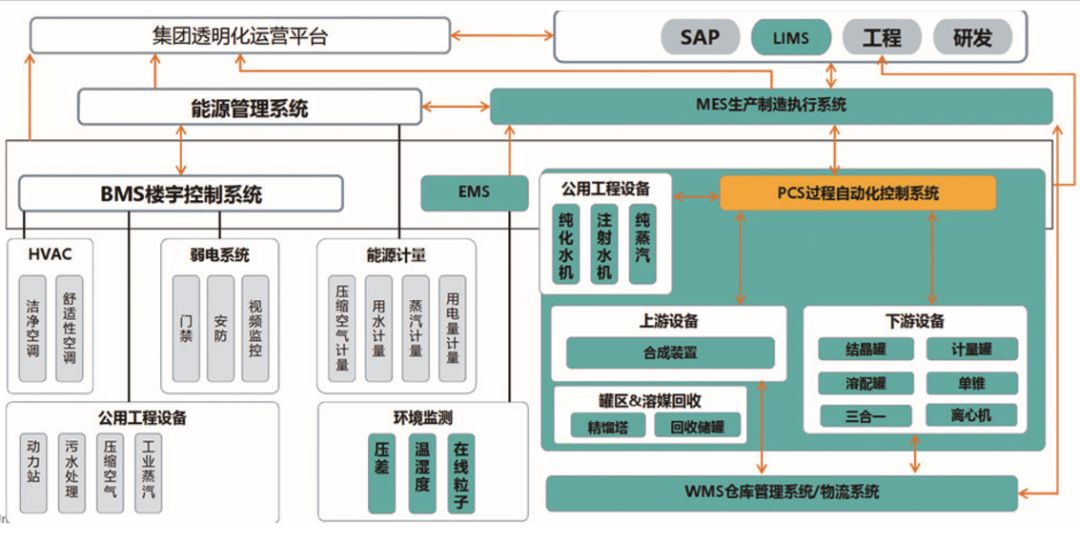

图 1 原料药工厂自动化框架总览

为了遏制生产事故的多发 势头,提升企业本质安 全水平,规范化工生产企业安全管理,江苏省应急管理 厅于2019 年 6 月发布《本质安全 诊断治理基本要求》(苏应急53 号),对从事化工生产的原料药企业提出了新的要求。目前,绝大多数原料药生产企业属于中小化工企业,生产特点多为间歇生产并且工艺路线复杂,生产过程自动化程度较低,相关技术人才匮 乏。苏应急53 号文明确表示,到 2020 年 9 月底“两重点一重大” 在役装置自动化控制系统方面升 级改造率应达100%,新建项目自 动化控制系统装备率应达100%。同时,苏应急 53 号对于生产装置、 储存设施全流程自动化控制提出了明确的达标要求。本文对原料药生产全流程自动化实施要点进行了梳理和分析,特别是一些容易忽视和模糊的地方,以期更好地帮助企业实现合规要求,提高原料药生产企业全流程自动化实施效率。

安全仪表系统

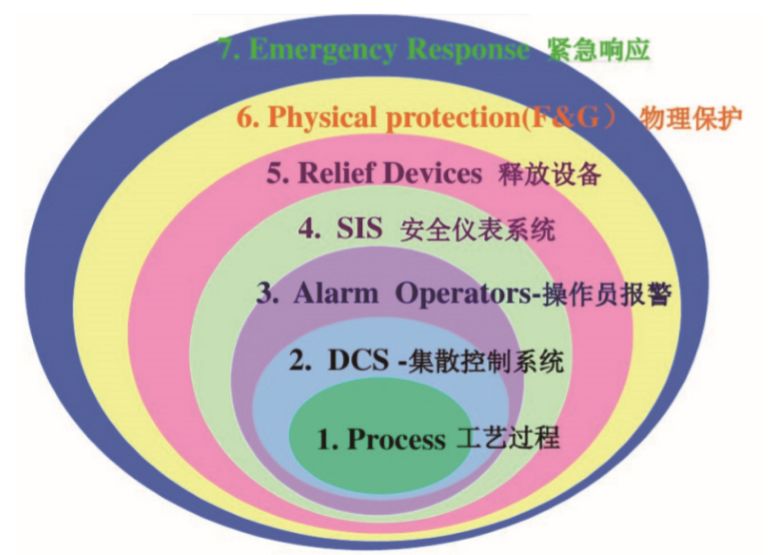

《国家安全监管总局关于加强化工安全仪表系统管理的指导 意见》(安监总管三〔2014〕116 号 ) 指 出, 从2018 年 1 月 1 日 起,所有新建涉及“两重点一重大”的化工装置和危险化学品储存设施要设计符合要求的安全仪表系统。该文件指出了这项要求, 但没有明确安全仪表系统(SIS) 的安全完整性等级(SIL),适合 具体场景的安全仪表功能(SIF) 的完整性等级仍需要设计者通过一些风险评估工具和定级工具予以明确。目前,业内常用的风险评估工具为危险与可操作性分析 法(HAZOP),利用 HAZOP可以 识别需要SIS的事故场景。识别 出场景后,可以利用保护层分析 (LOPA)对场景中 SIF 回路的 SIL 进行明确。需要指出的是,所有 SIL等级都是整个 SIF回路的完整 性等级,不是回路中子系统或者元件的等级,子系统或者元件认证等级与回路相同并不能确保回路完整性验证达到预期等级;子系统或者元件认证等级低于回路等级并不意味着回路完整性验证 不达标。SIF回路的完整性等级与 多种因素有关,比如元件认证的失效概率、冗余方式与表决机制、 检测周期等。所有的SIS都应该 经过计算验证确认各个SIF达到 设计的SIL等级。英国健康和安 全署曾对34 个直接由控制系统和 安全系统失效造成的事故进行调 查,结果显示44% 的事故是由于 不正确的安全需求规格书(SRS) 引起的,其次是由投入后的修改 变更引起的。由此,SRS编写正 确的重要性显而易见,所有的 SIS 系统都建议编制SRS,并确保其 正确性。

图 2 工艺过程保护层

冗余以及硬件故障裕度

冗余以及硬件故障裕度是自控系统中一个很重要的概念,对于保障系统稳定、安全运行具有重要作用。《石油化工安全仪表系统设计规范》(GB/T 50770-2013)、 《信号报警及联锁系统设计规范》 (HG/T 20511-2014)对于 SIS 系统 硬件故障裕度有明确要求,进行 SIS系统设计时应参考其规定。同 时这两项规范要求逻辑控制器的中央处理单元负荷不应超过额定 负荷的50%,其内部通信负荷不 应超过额定负荷的50%。《石油化 工安全仪表系统设计规范》还提出逻辑控制器内部采用以太网的 通信负荷不应超过20%。对于基 本过程控制系统(BPCS),《分散 型控制系统工程设计规范》(HG/ T 20573-2012)要求,控制回路的 I/O卡及重要检测点的 I/O卡宜冗 余配置;控制单元的CPU、通信 接口、电源应为1:1 冗余配置;控 制点的备用点数应为实际点数的 10% ~ 15%,控制单元最大负荷 应小于60%。企业应根据规范要 求和自身生产需求合理地配置自控系统,提高使用效率,降低投资成本。

安全联锁与过程操作共用元件

在实际工程中,很多人从节省投资的角度经常会问一个问题, SIS系统和BPCS系统是否共用 控制阀?《石油化工安全仪表系 统设计规范》(GB/T 50770-2013) 写明SIL1级安全仪表功能的条 件:在确保SIS系统动作优先的 情况下,SIS系统可与BPCS共 用控制阀;SIL2级安全仪表功能:SIS系统控制阀宜与BPCS控制 阀分开。虽然规范写明 SIL1级安 全仪表功能可以与 BPCS控制阀, 但共用仍有诸多限制条件,应审慎进行,通常不建议这么做。首 先共用控制阀会降低SIS作为独 立保护层的独立性,增加共同失效的可能(共模失效、共因失效、相关失效),增加系统风险。其次, 共用控制阀后,SIS系统的需求 频率可能会超过一年一次,这种情况下,通常的低要求操作模式 (失效概率以 PFDavg描述)已经 不能满足要求,应该使用高要求 操作模式(失效概率以PFH描述), 这就极大地增加了成本。对于基本过程控制系统中的联锁与过程控制可以共用控制阀,但宜确保联锁功能优先,在有条件的情况下分开设置。

控制室的设置

苏应急 53 号文明确提出,企 业原则上应设区域性控制室或全厂性控制室。《建筑设计防火规 范 》( GB50016-2014) 要 求, 有 爆炸危险的甲、乙类厂房的总控制室应独立设置。《控制室设计规 范》( HG/T20508-2014)明确指 出,中心控制室宜为单独建筑物。因此,建议新建项目总控制室或中心控制室独立设置。对于控制室的设置模式,目前主要有以下 3 种:1 个中心控制室(CCR)加 多个现场机柜室(FAR)模式;多 个 CCR加多个FAR 模式;仅有 CCR模式。对于大中型原料药生 产企业,建议采用 1 个 CCR加多 个 FAR 模式;对于小型原料药生 产企业,建议采用仅有 CCR 模式。由于控制系统的卡件和通信系统容易受到复杂电磁环境的干扰,规范建议控制室或者现场机柜室应远离强电磁环境,如配电间。如无法避免,应有相应的电磁屏蔽措施。另外,对于有爆炸危险的化工工厂,中心控制室建筑物的建筑、结构,应根据抗爆结构计算和分析结果进行设计,这一点很容易被忽视。

搅拌电机电流报警与联锁

苏应急53 号文明确要求,设 有搅拌系统且具有超压或爆炸风险的反应釜,应设搅拌电流远传指示,搅拌系统故障停机时应联锁切断进料和热媒,并采取必要的冷却措施。不管是对于重点监管的危险工艺的生产装置还是其他一般工艺装置,均有此要求。反应釜搅拌电流远传指示、报警与联锁是一项新的要求,区别于传统反应釜电机的控制点,如开关、变频、转速、运行状态等,往往容易被忽视。其中应该明确的是,搅拌电机电流异常报警与联锁应该包含电流低和电流高两个安全功能,不能混淆。同时也要提醒工艺包供应商,研发工艺包应包含搅拌电流在内的完整的过程操作参数。

多危工艺自控系统切换功能

苏应急 53 号文明确要求,当 一个反应釜涉及两个或两个以上不同的危险化工工艺,应分别设置独立的自动控制系统(包含安全仪表系统)或具备自动切换功能,并落实求换的技术或管理等安全措施。在原料药生产行业,多功能车间比较多见,共线生产时有发生,几个产品的不同工序可能会使用同一个反应釜,或者同一个产品的几个工序使用同一个反应釜。在这种情况下,反应釜的控制组态应该能在不同工序间具备切换功能。这就增加了对于反应釜的自控系统设计、组态、编程、验证以及日常维护的难度。如果管理不善可能会造成混乱甚至安全事故的发生。因此,在项目初期应该对项目进行初步的评估,权衡共线或共用反应釜的收益以及不利因素;不利因素除了安全风险(如自控系统切换),还有交叉污染的质量风险。

图 3 某原料药企业控制室局部

冷媒、热媒自动切换功能

苏应急53 号文明确要求, 反应过程设计冷媒、热媒切换操作的,应设置自动控制阀,具备自动切换功能。很多原料药生产企业在车间,特别是批量较小的车间内为每一个反应釜配备独立 的换热模块(TCU),用于调节 反应釜的温度。其原理是,先使用直接的冷媒、热媒(蒸汽、热 水、冷冻盐水等)调节TCU内 介质的温度,然后将TCU里面 的介质输送至反应釜,再从反应 釜返回至TCU,如此循环以调 节反应釜温度。这种操作在正常工况下没有问题,但是当反应釜一旦异常飞温,反应釜可能没有可供紧急冷却的冷却水。此时从 TCU输送的介质可能仍然处于 高温状态,而且从高温降至低温状态需要相当长的时间;这种情况不能满足反应釜紧急冷却的需要,也无法满足冷热源自动切换 的功能。针对使用TCU的情况, 建议配置备用的TCU以供紧急 情况下使用,或者引入冷冻水循环管线供值班备用。

图 4 某原料药企业溶媒精馏自控系统局部

紧急联锁与泄压设施

苏应急53 号文明确要求,反 应产物因酸解、碱解(仅调节Ph 值的除外)、萃取、脱色、蒸发以及结晶等涉及加热工艺过程,且当热媒温度高于设备内介质沸点时,反应过程应设置温度自动检测、远传及报警,当温度高时,报警与热媒联锁切断以及泄压设施。这里要注意的是虽然此项要求位于精馏与精制两个大项之下,但普通的反应工序,只要涉及以上工况也应该满足这项要求。而且,这里的泄压设施不是指传统的安全阀或者爆破片,而是与釜内温度联锁的自动控制阀。

公用工程系统报警与联锁

苏应急53 号文明确要求,冷 冻盐水、循环水或其他低于常温的冷却系统应当设置温度和流量(或压力)的检测,当温度高和流量(或压力)低时进行报警。循环水泵应设置电流信号或其他信号的停机报警,循环水总管压力低时的报警;循环水总管压力低时的报警信号和联锁停机信号宜发送给其服务装置。在多数情况下,企业设置了温度和流量的就地显示,而没有设置远传显示以及温度高和流量低时的报警。同时要求企业要设置循环水泵的停机报警,相关报警信号需要发送给其服务装置。其他公用工程系统(如压缩空气系统、惰性气体系统)也建议采取类似的措施。

自动化控制系统与信息化系统的协调

对于企业而言,企业实施了全流程自动化控制系统之后,下一步很可能会考虑信息化系统的实施,对过程生产数据进行提取,消除数据孤岛,打造透明工厂,进而提升企业决策效率。事实上在监管层面,苏应急 53 号文发布之后的苏应急88 号文(江苏省化工企业安全生产信息化管理平台建设基本要求(试行))明确提出了安全生产信息化建设平台的建设要求。另一方 面,2019 年新修订的《药品管 理法》要求药品生产企业建设追溯体系,作为追溯体系的基础,信息化的建设是应有之义。因此,信息化系统的实施也只是时间问题。企业在实施全流程自动化时,需要前瞻性地谋划信息化建设,做好衔接的各项准备,包 括相关PLC、DCS、SCADA、 MES、ERP等架构的预想、系 统间各种通信规约的协调,以及各种接口的预留。

合规高效地完成全流程自动化的实施

由于篇幅限制,以上仅对在全流程自动化实施过程中容易忽视的点进行分析。生产过程全流程自动化的要求对原料药生产企业而言是一个新的挑战,建议企业增加相关投入,认真研读相关法规要求,结合本公司生产的特点,合规高效地完成生产全流程自动化的实施。企业应该认识到,生产全流程自动化的实施不仅是满足监管的要求,同时也是企业在未来提高效率、提高竞争力的需要。安全、合规、质量和效率等因素最终会成为企业的核心竞争力。总的来说,生产全流程自动化要求的提出,不仅会促进提升各企业的本质安全水平,同时也必将促进江苏省原料药生产企业的转型升级,促进行业的可持续发展。这里需要说明的是:“生产全流程自动化”虽然是江苏省对于全省化工生产企业提出的监管要求,但这一要求对于全国其他省份的化工或原料药生产企业也具有一定的参考意义。

四川省医药保化品质量管理协会党支部召

按照省市场监督管理局社会组织联合..关于举办2026年度四川省药品生产企业质

各药品生产企业: 2026年是我国..四川省医药保化品质量管理协会召开第七

2025年12月17日,四川省医药保化品..协会党支部组织党日主题学习会

协会党支部组织党日主题学习会 --..关于相关收费标准的公示

根据四川省医药保化品质量管理协会..协会党支部组织党日主题学习会

协会党支部组织党日主题学习会 --..